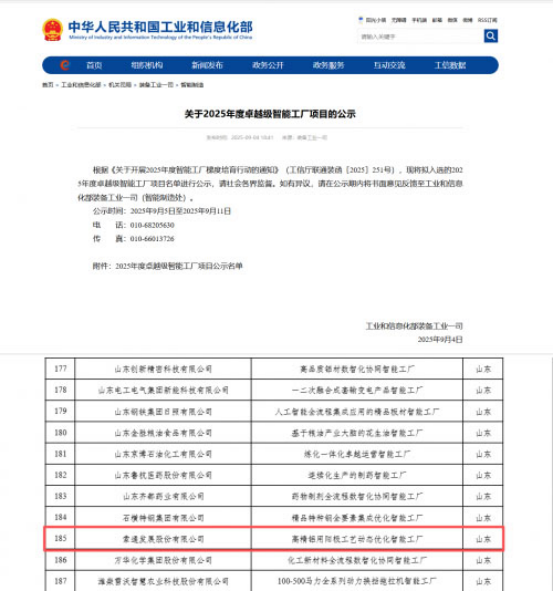

近日,国家工业和信息化部公布了2025年度卓越级智能工厂项目名单,索通发展凭借“高精铝用阳极工艺动态优化智能工厂”项目成功入选。

公司该项目历经试点与体系化建设,实现了从底层自动化到顶层决策的全链路智能化升级,其成熟度达到国家《智能制造能力成熟度模型》(GB/T39116-2020)三级标准,标志着索通发展在智能制造领域已达到国内行业领先水平。

(信息来源:工信部关于2025年度卓越级智能工厂项目的公示)

国家智能工厂梯度培育行动是由工业和信息化部、国家发展改革委、财政部、国务院国资委、市场监管总局、国家数据局六部门联合开展,按照《智能工厂梯度培育要素条件(2025年版)》,分基础级、先进级、卓越级和领航级智能工厂四个层级。此次索通发展入选的卓越级智能工厂,聚焦数字化转型、网络化协同和智能化升级开展建设,打造全国领先的发展标杆。

这一国家级荣誉不仅是对索通发展智能化建设成果的充分认可,也为其打造铝用碳材料行业智能化转型标杆奠定了坚实基础。

深耕铝用预焙阳极领域20余年,索通发展早已将智能化转型视为驱动未来增长的重要引擎。公司作为世界级的商用预焙阳极生产商和服务商,出口量占据全国出口份额超40%,与全球电解铝头部企业建立了紧密的战略合作关系。

面对国家“十四五”智能制造战略推进、“双碳”目标的要求以及自身全球化服务能力和运营效率提升的需求,索通发展前瞻性地制定了“1+N”数智化战略,旨在构建一个智能总部引领+多个低碳智能工厂协同的现代化制造体系。

全景智能覆盖

智能工厂项目构建了纵向贯通“设备-控制-工厂-企业-协同”、横向拉通研发、生产、运营、供应链的全景智能体系。通过搭建“数字孪生+IT/OT融合”平台,实现了工厂状态的透明化管理和系统级优化。

场景深度赋能

智能工厂项目在8个关键业务环节成功建设了19个智能制造典型场景,其中42%(8个场景)深度应用了人工智能算法,显著超越行业20%的平均应用比例。这包括:

智能研发与工艺优化:利用产品与工艺数字化设计场景,集成PLM系统,实现产品建模分析、虚拟验证及工艺知识库积累,缩短研发周期,减少重复设计。

柔性生产与精准调度:在生产管理环节,应用多工厂协同分单、智能排产、混捏优化排程等AI算法,实现资源高效配置;在生产作业环节,通过实时数据监测与分析,结合AI优化过程控制与质量管控。

精益运营与智慧服务:在运营管理中,数智化手段支撑精准营销、供应链风险预警和规模化定制;客户服务场景应用AI进行需求分析与自动响应,提升满意度。

智能物流与供应链协同:供应链物流智能配送场景,应用智能识别算法优化管理,构建高效采购协同体系,连接超300家供应商,带动产业链升级。

数据驱动价值

依托工业互联网平台实现生产现场全量数据的秒级采集与实时流转,打破信息孤岛,将“经验驱动”转向“数据驱动”,支撑精准决策、工艺优化与异常预警。

入选国家卓越级智能工厂名单是索通发展智能化征程的重要里程碑。公司将持续深化智造生态,通过智能化与能源管理融合,优化能耗排放,提升绿色竞争力;进一步巩固索通发展在全球铝用预焙阳极市场的领先地位,提升对全球头部客户的综合服务能力和价值创造能力,支撑公司全球化战略的深入实施。索通发展将继续完善并输出其成熟的智能工厂建设模式、标准与解决方案,赋能产业链上下游伙伴,推动产业链智能化升级,引领铝用碳材料产业高质量发展。